飞机镀镉高强度钢在机场道面除冰剂中的腐蚀行为及机理

张亚博1 ,彭华乔1 ,苏正良1 ,王 强1 ,张 帆1 ,林修洲2

( 1. 中国民航局第二研究所,四川 成都 610041;

2. 四川理工学院材料腐蚀与防护四川省重点实验室,四川 自贡 643000)

[摘 要] 目前,对镀镉层在机场道面除水剂中腐蚀行为及机理的研究不多。采用全浸泡腐蚀和循环腐蚀试验方法模拟飞机高强度镀镉钢在接触到机场道面除冰剂后的腐蚀行为,研究了镉镀层在机场道面除冰剂中的腐蚀行为及腐蚀机理。镀镉钢浸泡在 AMS 1435 机场道面除冰剂中时,初始阶段腐蚀速率很大,随着浸泡时间的增长腐蚀速率逐渐变小,而浸泡在甲酸钠和乙酸钾溶液中时则反之; 镀镉钢在同一种机场道面除冰剂中,循环腐蚀时比全浸泡腐蚀时的腐蚀速率大,可能是循环腐蚀测试中镀镉钢浸湿后暴露在空气中导致溶液氧浓度增大引起的。通过对腐蚀产物的能谱分析,试片上残留的腐蚀产物为镉的碳酸盐和少量的磷酸盐,碳酸盐的形成来自机场道面除冰剂中有机酸盐的分解,磷酸盐可能来自机场道面除冰剂中的 pH 值缓冲剂。镀镉钢在机场道面除冰剂中的腐蚀首先是以镉镀层溶解形成 Cd2 + 开始,然后是机场道面除冰剂分解形成碳酸根,最后形成 CdCO 附着在镉镀层上。通过对飞机镀镉高强度钢腐蚀机理的研究,可为飞机镀镉钢的防腐蚀和机场道面除冰剂的研发提供理论支持。

[关键词] 镀镉高强度钢; 腐蚀行为; 腐蚀机理; 机场道面除冰剂; 浸泡腐蚀测试; 循环腐蚀测试

[中图分类号] TG172 [文献标识码] A [文章编号] 1001 - 1560( 2016) 07 - 0075 - 04

DOI:10.16577/j.cnki.42-1215/tb.2016.07.020

前 言

国内外各机场为了确保飞机在冬季或寒冷地区的起降飞行安全,使用大量的化学除冰剂以防止机场跑道、滑行道和停机坪上积雪和积冰。飞机起落架及连接件等高强度钢部件的表面一般都做了镀镉处理,防止这些零部件发生应力腐蚀和氢脆。调查发现,大量飞机零部件表面镉镀层的腐蚀与接触跑道除冰剂有

[1,2]

镉零部件的腐蚀。究其原因,主要是因为 ASTM F1111规定的试验方法存在一定的局限性,不能反映被腐蚀的飞机零部件在使用过程中的真实情况。在 2011 年的 SAE G -12 除冰技术年会上,波音公司材料与工艺技术中心( M&PT) 发布了 SAE AIR 6130 循环腐蚀试验方法[6],用来模拟机场道面除冰剂在实际使用过程中对飞机镀镉零部件的影响。

尽管国内外的机场道面除冰剂标准中规定了相关

关 。目前,国内和国外飞机除冰剂主要成分为碱金

属有机酸盐溶液,如乙酸钾溶液、乙酸钠溶液、甲酸钠溶液等[3],与镀镉层接触后极易形成电化学腐蚀[4]。

美国材料与试验协会( ASTM) 于 1988 年发布了 ASTM F1111 飞机维护用化学品对低氢脆镀镉钢板腐蚀的试验方法[5],但在实际使用过程中,部分西方国家使用的道面除冰剂却导致了飞机起落架、连接件等镀

[收稿日期] 2016 02 16

[基金项目] 国家自然科学基金资助项目( U1333103) ; 中国民航局安全基金资助项目( MHRD20130302)

[通信作者] 张亚博( 1981 - ) ,硕士,工程师,主要从事航空材料、航空维护化学品的理化性能、飞机相容性测试、飞机涂料性能测试等相关工作,

E -mail: Zhangyabo@ fccc. org. cn

的测试方法来评估除冰液对镉镀层的影响,但还未见

对镉镀层在机场道面除冰剂中的腐蚀行为和腐蚀机理进行研究的报道。本工作采用 ASTM F1111 和 SAE AIR 6130 试验方法对高强度钢表面的镉镀层在机场道面除冰剂中的腐蚀行为进行研究,通过对机场道面除冰剂腐蚀后镉镀层的微观形貌和元素表征,探讨了高强度钢表面镉镀层在机场道面除冰剂中的腐蚀机理。

试 验

1. 1 试验材料

采用 SAE AMS 6350 钢[7],加工成 25. 4 mm × 50. 8 mm × 1. 0 mm 的试片,用 300 号砂纸打磨,除去表面的氧化皮; 按照 MIL -STD -870 氰化物镀镉工艺在试片的

整个表面镀一层厚度为 12. 7 ~ 20. 3 μm 的符合 SAE AMS -QQ -P -416中 I 型 1 类要求的低氢脆镉[8]。

1. 2 试验方法

1. 2. 1 全浸泡腐蚀试验

求,由此可见,循环腐蚀试验方法对机场道面除冰剂提出了更严格的要求。

表 1 镀镉钢试件试验后的质量变化

介质 Δm( 全浸泡腐蚀,Δm( 全浸泡腐蚀, Δm( 循环腐

将 3 片试片称重后浸泡在 330 mL 机场道面除冰

35 ℃ ) / mg

38 ℃ ) / mg

蚀) / mg

剂中,35 ℃[5]下浸泡一定时间后,用蒸馏水冲洗、2 -戊酮清洗、110 ℃ 烘干并称重,计算浸泡前后质量变化。

将 3 片试片称重后浸泡在 660 mL 机场道面除冰剂中于 38 ℃[9]下浸泡一定时间后,用蒸馏水冲洗、2 -戊酮清洗、120 ℃ 烘干并称重,计算浸泡前后质量变化。 1. 2. 2 循环腐蚀试验

将 3 片试片称重后按照 SAE AIR 6130 进行试验。将每片试片清洗后,在干燥器中存放 72 h,称重后浸泡

50% ( 质量分数)乙酸钾溶液

40% ( 质量分数)甲酸钠溶液

40% ( 质量分数)

2. 2 2. 3 10. 5

2. 7 2. 6 13. 1

在 220 mL 32 ℃ 的机场道面除冰剂中24. 0 h; 然后将试片悬挂在相对湿度为( 30 ± 5) % 的环境中 22. 5 h,再浸泡在 32 ℃ 的机场道面除冰剂中 1. 5 h,如此为一个腐蚀循环; 3 个腐蚀循环后,将样品再次浸泡在机场道面除冰剂中 72. 0 h,浸泡完成后,再进行 4 个腐蚀循环;最后将试件取出,用去离子水冲洗试件,并用软毛刷轻轻刷去试件表面松动的腐蚀物,浸入丙酮 10 s,然后在干燥器中干燥 10 min,称重,计算质量变化。

1. 3 测试表征

将试片剪切成 15 mm × 15 mm,在 JSM -7500F 扫描电镜下观察腐蚀前后的镉镀层形貌,对腐蚀产物进行能谱分析,将腐蚀后的试件放入丙酮中进行超声振荡收集腐蚀产物,蒸馏水水洗,然后室温干燥,用 Thermo Fisher Nicolet 6700 进行红外光谱测试,分析腐蚀产物的成分和组成。

结果与讨论

2. 1 镀镉钢的腐蚀行为

试样在 4 种 SAE AMS 1435 机场道面除冰剂( 主要成分为乙酸钾、pH 值缓冲剂、缓蚀剂) 和标准乙酸钾溶液、乙酸钠溶液和甲酸钠溶液中的全浸泡腐蚀和循环腐蚀试验结果见表 1。由表 1 可看出,全浸泡试验方法的质量变化均比循环腐蚀方法小,这可能与循环测试时试片浸湿后悬挂在空气中,导致镀镉钢表面的溶液氧浓度变大有关。全浸泡腐蚀试验中,温度对镀镉钢的腐蚀速率影响不大。从表 1 中乙酸钾溶液和甲酸钠溶液中的腐蚀数据可看出,全浸泡腐蚀试验的试验数据可满足 SAE AMS 1435[10]中低脆镉腐蚀试验的标准要求( 试片平均质量变化 7. 7 mg) ,而循环腐蚀试验数据不满足 SAE AMS 1435 中低脆镉腐蚀试验的标准要

低脆镉腐蚀试验是评定镀镉钢浸泡在机场道面除

冰剂中的腐蚀行为,而 SAE AIR 6130 循环腐蚀腐蚀试验更接近飞机用镀镉钢在机场道面除冰剂中腐蚀的实际情况[11],采用低脆镉腐蚀试验评估机场道面除冰剂对飞机用镀镉钢的腐蚀与实际情况存在差异。

2. 2 腐蚀质量变化

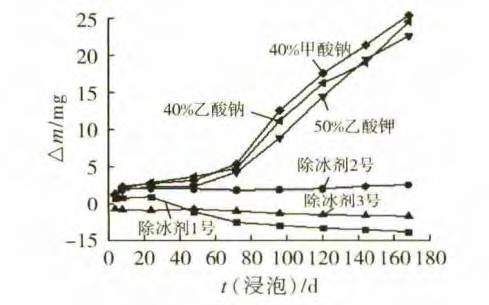

将 3 片试片称重后分别浸泡在不同的试验溶液中,于 35 ℃ 下分别浸泡 1,2,4,8,24,48,72,168 h 后,用蒸馏水冲洗、2 -戊酮清洗、110 ℃ 烘干并称重,其浸泡前后质量变化情况见图 1。由图 1 可看出,在纯的机场道面除冰剂甲酸钠、乙酸钠和乙酸钾溶液中,随着浸泡时间的增加,镀镉钢试件的腐蚀速率逐渐加快; 在 SAEAMS

1435 除冰剂中,初始浸泡的较短时间内腐蚀速率较大,随着浸泡时间的增长,试件的腐蚀速率逐渐变慢,直至质量几乎不变,这是由于 SAE AMS 1435 除冰剂为了减缓对飞机用镀镉钢的腐蚀性而加入了缓蚀剂所致。

1435 除冰剂中,初始浸泡的较短时间内腐蚀速率较大,随着浸泡时间的增长,试件的腐蚀速率逐渐变慢,直至质量几乎不变,这是由于 SAE AMS 1435 除冰剂为了减缓对飞机用镀镉钢的腐蚀性而加入了缓蚀剂所致。

图 1 镀镉钢在不同除冰剂中浸泡后的质量变化曲线

2. 3 腐蚀微观形貌

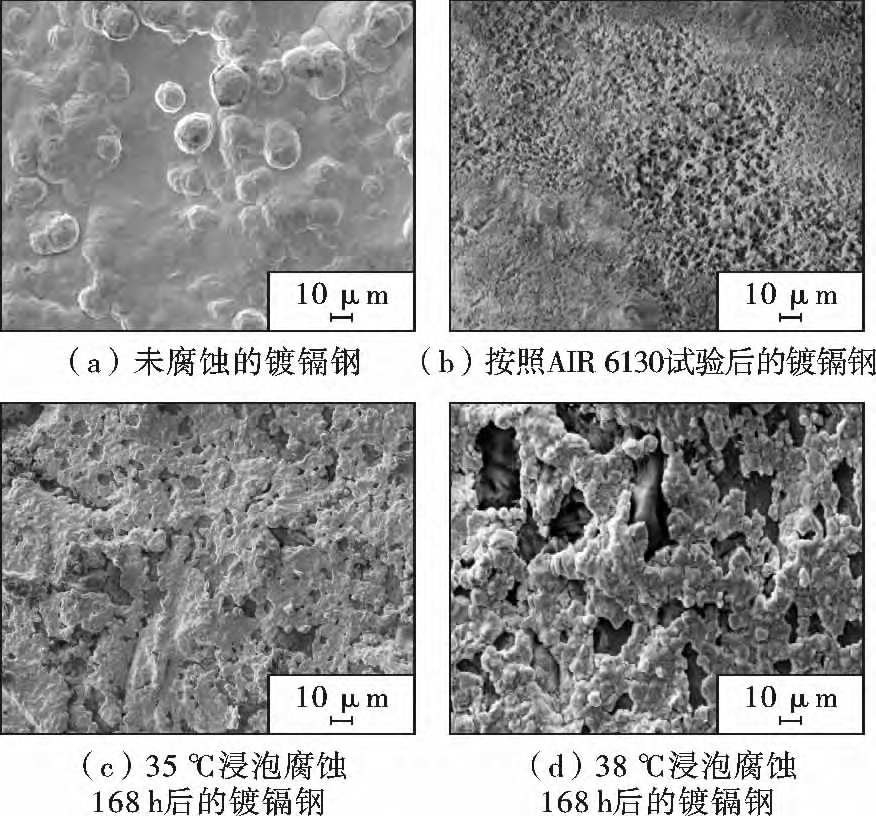

以 40% 甲酸钠机场道面除冰剂溶液中按照 AIR

6130 试验所得的镀镉钢、35 ℃ 浸泡腐蚀 168 h 后的镀镉钢、38 ℃ 浸泡腐蚀 168 h 后的镀镉钢及空白试样的扫描电镜形貌见图 2。由图 2 可看出: 按照 AIR 6130试验后的镀镉钢表面的镉镀层为纤维网状结构,35,38

℃ 浸泡腐蚀 168 h 后的镀镉钢表面均出现局部腐蚀,镀镉层发生腐蚀溶解裸露出高强度钢基材。测得高强度钢和镀镉高强度钢在机场道面除冰剂中的腐蚀电位分别为 - 372,- 916 mV,可见镀镉层作为牺牲阳极,保护了高强度钢基材。

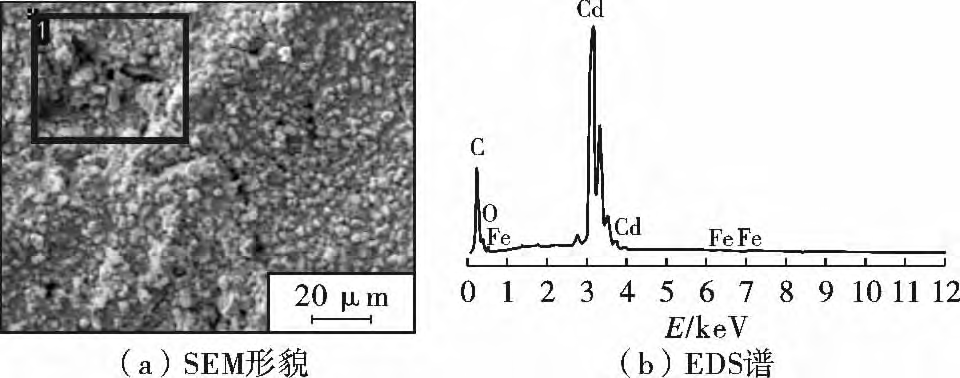

由图 4 可以看出: 经乙酸钾溶液腐蚀后,镉镀层出现明显的裂纹和缺陷,裂纹主要出现在镉镀层的晶间位置,裂纹处露出高强度钢基材,镉镀层晶粒表面附着一层腐蚀产物,腐蚀产物中主要成分为碳、氧、铁、镉等元素。

经 1 号 SAE AMS 1435 机场道面除冰剂中腐蚀后镀镉钢试件腐蚀产物的红外光谱分析结果见图 5。由

图 5 可以看出,腐蚀产物在波数为 1 425 cm - 1 处存在强吸收峰,在 1 075,858,722 cm - 1 处存在弱吸收峰,这是

碳酸盐中 CO2 - 的特征吸收峰,由此可见,腐蚀产物中

含有碳酸盐。腐蚀产物在波数 1 075 cm - 1 处存在宽吸收峰,在 541 cm - 1 处存在弱吸收峰,此为磷酸盐 PO3 -

的特征吸收峰,因此,腐蚀产物含有磷酸盐。

的特征吸收峰,因此,腐蚀产物含有磷酸盐。

图 2 40% ( 质量比) 甲酸钠机场道面除冰剂溶液腐蚀后镀镉钢的 SEM 形貌

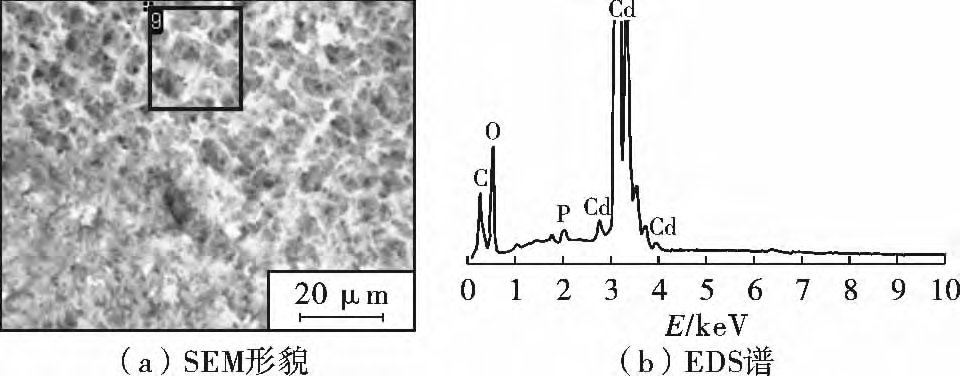

2. 4 腐蚀产物和腐蚀机理分析

将镀镉钢试件分别浸泡在某 SAE AMS 1435 机场道面除冰剂和 50% ( 质量分数) 乙酸钾溶液中,35 ℃ 条件下浸泡 168 h,试片上的腐蚀 SEM 形貌及腐蚀产物的能谱分析结果见图3 和图4。由图 3 可看到,经 1 号SAE AMS

1435 除冰剂腐蚀后镉镀层表面呈纤维网状结构,镉镀层溶蚀明显,腐蚀产物中主要成分为碳、氧、磷、镉等元素。

图 5 腐蚀产物的红外图谱

据上,推测镀镉钢在机场道面除冰剂中的腐蚀过程如下。

首先,机场道面除冰剂中的甲酸盐和乙酸盐氧化

分解产生成 CO2 ,在碱性条件下,CO2 与机场道面除冰剂溶液中 OH - 形成碳酸根[12,13]:

O + 2H O + 4e → 4OH - ( 1)

HCOO - + OH - →CO + H O + 2e ( 2)

HCOO - + OH - →CO + H O + 2e ( 2)

CO + 2OH - →CO2 - + H O ( 3)

2 3 2

图 3 镀镉钢经 1 号 SAE AMS 1435 机场道面除冰剂腐蚀 168 h 后的 SEM 形貌和 EDS 谱

镀镉层中的镉金属发生腐蚀溶解形成 Cd2 + ,Cd2 +与碳酸根形成 CdCO3 ,碳酸镉的溶解性较差 ,形成的 CdCO3 会附着在镉镀层上,形成不连续的薄膜,导致镉镀层加速腐蚀溶解[16,17]:

Cd→Cd2 + + 2e ( 4)

结 论

结 论

Cd2 + + CO2 - →CdCO

( 5)

图 4 镀镉钢在 50% 乙酸钾溶液中腐蚀 168 h 后的

SEM 形貌和 EDS 谱

( 1) 通过低脆镉腐蚀试验评估机场道面除冰剂对飞机用镀镉钢的腐蚀与实际情况存在差异,镀镉钢在同一种机场道面除冰剂中,循环腐蚀方法比全浸泡腐蚀方法的腐蚀速率大,循环腐蚀试验方法对机场道面除冰剂提出了更严格的要求。

( 2) 试片上残留的腐蚀产物主要是镉的碳酸盐,存在少量的磷酸盐,碳酸盐的形成与机场道面除冰剂中有机酸盐的分解有关,磷酸盐可能来自机场道面除冰剂中的 pH 值缓冲剂。

( 3) 镀镉钢在机场道面除冰剂中的腐蚀首先是镉镀层溶解形成 Cd2 + ,其次是机场道面除冰剂分解形成

ed) [S].

[9 ] ASTM F483,Standard Test Method for Total Immersion Cor- rosion Test for Aircraft Maintenance Chemicals [S].

[10] SAE AMS 1435,Compound,fluid,generic,deicing / anti -ic- ing runways and taxiways[S].

[11] 彭华乔,夏祖西. 机场道面除冰液镉板循环腐蚀试验研究[J]. 航空维修与工程,2012( 6) : 89 ~ 90.

CO2 - ,最后 Cd2 + 和CO2 - 形成碳酸镉,附着在镉镀层上。 [ ]

( ) [ ]

| [ 参 考 文 献 ] | | New York: McGraw -Hill,1985: 17 ~ 21. |

[1 ] | SAE AMS G -12,Modified Cadmium Plate Cyclic Corrosion | [13] | Li W. Advances in CO2 Conversion and Utilization[A]. |

| Test,Aerospace Materials Specifications[S]. | | American Chemical Society Symposium Series[C]. Wash- |

[2 ] | Shi X M. Impact of Airport Pavement Deicing Products on | | ington: American Chemical Society,2010: 146 ~ 147. |

| Aircraft and AirfieldInfrastructure: A Synthesis of Airport | [14] | Nagaraju G,Ashoka S,Chithaiah P,et al. Surfactant free hy- |

| Practice[M]. Washington: ACRP SYNTHSIS 6,2008. | | drothermally derived ZnO nanowires,nanorods ,microrods |

[3 ] [4 ] | 林修洲,李 月,梅拥军,等. 机场道面除冰液对飞机镀镉层腐蚀的研究现状与进展[J]. 四川理工学院学报( 自然科学版) ,2014,27 ( 4) : 1 ~ 4. Harrigan E T. Alternative aircraft and pavement deicers and | [15] | and their characterization[J]. Advanced Materials,2005, 48( 12) : 1 338 ~ 1 347. Korpiniemi H. The Effect of Runway De -icing Chemicals on the Corrosion of Cadmium Coatings[J] . Exogenous Derma- |

| anti-icing formulations with improved environmental charac- | | tology,2002,24( 1) : 79 ~ 84. |

| teristics[R]. Research Results Digest,2010( 9) . | [16] | Jones D A. Principles and Prevention of Corrosion[M]. |

[5 ] | ASTM F 1111 -2008b,Standard test method for corrosion of | | Singapore: Macmillan Publishing Company,1992: 305 ~ |

| lowembrittling cadmium plate by aircraft maintenance chemi- | | 317. |

| cals[S]. | [17] | Huttunen -Saarivirta E,Korpiniemi H,Kuokkala V T,et al. |

[6 ] | SAE AIR 6130,Cadmium plate cyclic corrosion test[S]. | | Corrosion of cadmium plating byrunway de -icing chemicals: |

[7 ] | SAEAMS 6350,Steel sheet,Strip,and plate 0. 95Cr -0. 20 | | Study of surface phenomena and comparison of corrosion |

| Mo( 0. 28 -0. 33C) ( SAE 4130) [S]. | | tests[J]. Surface and Coatings Technology,2013,232: |

[8 ] | SAE AMS -QQ -P -416,Plating,Cadmium ( Electrodeposit- | | 101 ~ 115. [编校: 魏兆军] |

檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪

( 上接第 62 页)

组成; 6063 铝合金表面氧化膜层致密性较高,主要以细小均匀微孔组成,没有孔洞缺陷存在。

( 2) 随着氧化时间和电流密度的增加,6063 铝合金的膜厚-电流密度直线斜率最大,其次为 7075 铝合金,2024 铝合金的膜厚-电流密度直线斜率最小。

( 3) 电流密度的增加可以提高氧化膜层的显微硬度,冰乙酸的添加在一定程度上降低了表面氧化膜层的硬度,而阳极氧化时间对 3 种合金氧化膜硬度的影响趋势不同。

( 4) 3 种铝合金表面氧化膜在相同载荷下的变形

量从大至小依次为: 2024 铝合金 > 7075 铝合金 > 6063铝合金; 相同氧化工艺下得到的 2024 铝合金、7075 铝合金和 6063 铝合金表面氧化膜的弹性模量分别为 35. 442,67. 461,95. 558 GPa,氧化膜弹性模量从小至大依次为: 2024 铝合金 < 7075 铝合金 < 6063 铝合金。

[ 参 考 文 献 ]

[1 ] 朱祖芳. 建筑铝型材的表面处理技术现况及发展趋势

[J]. 电镀与涂饰,2005,24( 4) : 14 ~ 17.

[2 ] 杨显芳,梁天权,韦 唯. 环保型铝合金表面转化处理的研究进展[J]. 材料导报,2014,28( 24) : 439 ~ 441.

[3 ] 张 雨,孙立坤,刘佳伦. 工艺参数对铝合金阳极氧化膜表面形貌的影响[J]. 电镀与环保,2015,35( 1) : 39 ~ 40.

[4 ] 朱祖芳. 铝合金建筑型材阳极氧化电泳复合膜的性能分析及质量评价[J]. 材料保护,2008,41( 6) : 47 ~ 50.

[5 ] 刘 磊,胡文彬,吴建生. 铝合金阳极氧化膜的微观结构

分析[J]. 上海交通大学学报,2001,35( 3) : 394 ~ 396.

[6 ] 刘 馨,李玉海,张 勤. 2024 铝合金阳极氧化、电解着黑色工艺优化及膜的性能[J]. 材料保护,2014,47 ( 7) : 42 ~ 47.

[7 ] 黎业生,汪 伟. 纳米压痕法测量 Cu 膜的硬度和弹性模量[J]. 金属学报,2010,46( 9) : 1 098 ~ 1 102.

[编校: 秦 维]