2018 年 1 月

第 46 卷 第 1 期

机床与液压

MACHINE TOOL & HYDRAULICS

Jan. 2018

Vol. 46 No. 1

DOI: 10.3969 / j. issn. 1001-3881. 2018. 01. 011

航空液压油标准体系概述和性能评估方法研究

曾萍1,2 ,杨智渊1,2 ,汪必耀1,2 ,钱璟1,2 ,夏祖西1,2

( 1. 中国民航局第二研究所,四川成都 610041;

2. 中国民用航空航油航化适航审定中心,四川成都 610041)

摘要: 在介绍航空液压油标准变更体系的基础上,重点分析国内外常用磷酸酯型液压油和合成烃型液压油的标准差异以及技术验证的试验原理和方法,建议在我国民航范围内开展航空液压油性能检测和研究工作,为国产航空液压油的适航审定提供技术支持。

关键词: 航空液压油; 标准体系; 合成烃型液压油; 磷酸酯型液压油

中图分类号: U519+. 2 文献标志码: A 文章编号: 1001- 3881 ( 2018) 01- 049- 7

Overview of Aviation Hydraulic Fluid Standard System and Study on Methods of Performance Evaluation

ZENG Ping1,2 ,YANG Zhiyuan1,2 ,WANG Biyao1,2 ,QIAN Jing1,2 ,XIA Zuxi1,2

( 1. The Second Research Institute of CAAC,Chengdu Sichuan 610041,China;

2. Civil Aviation Fuel & Chemical Airworthiness Certification Center of CAAC,Chengdu Sichuan 610041,China)

Abstract: Based on the introduction of change about aviation hydraulic fluid standard system,it emphatically analyzes the differ- ences between phosphate-based hydraulic fluid and synthetic hydrocarbon hydraulic fluid in technical standards,assessment methods and experimental principle. In order to provide the technical support for domestic aviation hydraulic fluid airworthiness certification,it suggests that the corresponding test and research shall be developed in the field of civil aviation in China.

Keywords: Aviation hydraulic fluid; Standard system; Synthetic hydrocarbon hydraulic fluid; Phosphate-based hydraulic fluid

前言

航空液压油是飞机和直升机液压系统实现能量传递、转换和控制的工作介质,主要用于飞机起落架、襟翼、升降舵和导流板等飞机液压系统,为飞机关键部件提供传动、润滑、冷却、密封、减震和防腐,是飞机、发动机和机载设备上各系统不可缺少的功能材料。航空液压油作为飞机起落架等液压系统使用最频繁的零件,若洁净度、黏度、酸值等指标变化超过标准,固体颗粒与液压元件表面会产生磨损,内漏增加,甚至可能引起气蚀或卡死现象,使系统不能正常运行。据统计,飞机液压系统故障占飞机机械总故障的 30%以上,且约 50%是由于液压油引起的故障。

我国民用航空液压油完全依赖于进口,国外美孚、壳牌和 BP 垄断了整个市场,国产液压油未进入民用航空市场。出于保护核心技术的考虑,西方国家对我国航空液压油进行严密的技术封锁,拒绝为中国油品进行实验,造成了国产航空液压油无法获得国际认证。随着我国民航行业规模的发展,特别是在工信

部颁布的 《民用航空工业中长期发展规划》中指出,到 2020 年,C919 大型客机将完成研制、生产和交付; ARJ21 涡扇支线飞机、新舟涡桨支线飞机实现产业化; 大型灭火和水上救援飞机、直十五中型直升机、高端公务机、中等功率级涡轴发动机等将投放市场,快速发展的民用航空工业促使飞机、发动机等关键设备国产化进程的推进,航空液压油等相应航空产品的使用量将逐年增加,做好产品性能和相容性评估,开展与民航发展相适应的验证技术方法研究,成为民航飞行安全保证的重要组成部分。

- 航空液压油标准体系

波音、空客和 SAE ( 美国机动车工程师学会)针对不同规格和性能要求的航空液压油制定了相应的技术标准和规范,对液压油的功能和性能作了明确的要求。航空液压油主要分为石油基航空液压油、磷酸酯型航空液压油和合成烃航空航空液压油,其标准体系从上世纪 40 年代开始建立并逐步变更, 如表 1所示。

收稿日期: 2016- 09- 02

基金项目: 2014—2015 年度民航局安全能力建设基金项目 ( 0061610)

作者简介: 曾萍 ( 1985—) ,女,硕士研究生,工程师,从事航空润滑油和液压油审定和技术研究。E- mail: zengping@ fc- cc. org. cn。

表 1 航空液压油标准体系

标准 基础油 优点 缺点 备注

MIL-PRF-5606

( 上世纪 40 年代)

矿物油 低温性能好 ( - 54 ℃ ,

≤2 500 mm2 / s)

高温性能差,易燃 易导致飞机着火事故

发生

SAE AS1241

( 上世纪 50 年代)

磷酸三苯酯 抗燃性能好 石油基液压油及部分液压

部件不相容

民用航空领域应用

MIL-PRF-83282

( 上世纪 70 年代)

MIL-PRF-87257

( 上世纪末)

PAO+双酯

( 合成烃型)

PAO+双酯

( 合成烃型)

高温性能好,优于

MIL-PRF-5606 ( 闪点≥205 ℃ )兼具 MIL-H05606 和

MIL-PRF-83282 特点 ( - 54 ℃ ,

≤2 500 mm2 / s,闪点≥160 ℃ )抗燃性能好,高低温性能兼顾

低温性能不如 MIL-PRF-87257

好 ( - 40 ℃ ,≤2 200 mm2 / s)

/

与部分橡胶材料相容性

着火危险性小于

MILPRF5606

可取代 MILPRF5606

和 MIL-PRF-83282

目前在民航领域广泛

BMS3-11 磷酸酯型

( - 53. 9 ~ 126. 7 ℃ ) 不佳 应用

航空液压油从最初美军标 MIL-PRF-5606 ( 矿物油型液压油) 到抗燃烧性能较好的 SAE AS1241 ( 磷酸三苯酯) 。由于 MIL-PRF-5606 高温性能差,易燃烧,易导致飞机着火事故发生,同时 SAE AS1241 虽抗燃性能好,但与石油基液压油及部分液压部件不相容,在液压油标准体系变更中逐步被淘汰。目前使用较多的是合成烃型液压油 ( MIL-PRF-83282 和 MIL-

87257) 和磷酸酯型液压油 ( BMS 3-11) 。合成烃型液压油兼具高低温性能,且抗燃性能好。磷酸酯型液压油是一种以人工合成的磷酸酯液体,自燃点高、挥发性低、抗燃性好,其润滑性能适应大多数金属材料,目前主要代表产品是防腐性液压油 LD-4,在民用航空领域得到广泛应用。

目前,我国并未建立起航空液压油产品性能认证体系和标准体系,也未获得工业部门或行业协会的技术支持。随着飞机、发动机等国产化进程的推进,为保障其安全运行,其附属航空液压油的技术验证难题也亟待解决。按照中国现有的管理体系和性能试验验证能力,远远不能满足这一需求。我国应基于国外航空液压油产品技术标准规定,研究产品性能验证技术难点,制定民用航空液压油标准体系,通过完整的实

验数据促使国产产品获取国际协会、飞机和发动机制造商 ( OEM) 的批准。

- 航空液压油技术规定

航空液压油作为航空液压系统传动机构的工作液,需根据工作环境具备良好的高低温性能、黏温性、抗剪切性、氧化安定性和液压传递性能。波音、空客和 SAE 学会针对不同规格和性能要求的航空液压油制定了相应的技术规定,对液压油的功能和性能作了明确的要求,在实验室环境下对液压油的指标进行全面测试, 以确认是否符合功能和性能要求,包括物理化学、系统性能、材料相容性和抗燃烧性能等。

本文主要详细介绍目前使用较为广泛的合成烃型液压油 ( MIL-PRF-83282 和 MIL-PRF-87257) 和磷酸

酯型液压油 ( BMS 3-11) 的技术规定和关键性能评估方法。

2. 1 磷酸酯型液压油 ( BMS 3-11)

磷酸酯型液压油 ( BMS3-11) 对航空液压油的物理化学、环境稳定性、系统性能和材料相容性进行了严格要求,产品可使用温度范围- 53. 9 ~ 126. 7 ℃ ,如表 2 所示。

物理化学试验

表 2 磷酸酯型液压油技术规定

试验项目 试验方法 技术指标

酸值/( mg·KOH·g- 1 ) | ASTM-D974 | TYPE Ⅳ / Ⅴ≤0. 1 |

质量百分数/( 25 ℃ / 25 ℃ ) | ASTM-D4052 | TYPE Ⅳ1 类 0. 970 ~ 1. 020 |

金属含量( 钙、钾等) / 10- 6 | ASTM D2622 | ≤10,≤10,≤50,≤150 |

钠 | ASTM D5185 或原子吸收光谱 | ≤10,0 ~ 60×10- 6 ,±3 |

燃点/ | ASTM-D92 | TYPE Ⅳ / Ⅴ≥350 |

闪点/ | ASTM-D92 | TYPE Ⅳ≥320 |

倾点/ | ASTM-D97 | TYPE Ⅳ / Ⅴ≤- 80( - 62. 2 ℃ ) |

黏度/( mm2 ·s- 1 ) ( cSt)

- 65,- 15,100,210,260

ASTM-D445

TYPE Ⅴ≤2 600; TYPEⅤ≤135; TYPE Ⅳ / Ⅴ9. 00 ~ 12. 5

续表 2

试验项目 试验方法 技术指标

泡沫稳定性: 5 min 后泡沫体积/ mL、

ASTM-D892

TYPE Ⅳ / Ⅴ: ≤250 / 150 / 450

高温金属稳定性: 钛合金 ( 350±20 )

176 ℃ ; 不锈钢 ( 450±20 ) 232 ℃

剪切稳定性 ( 100 ,37 ℃ )

水解安定性: ( 180±10 ,168±2 h) 4130 钢 ( AMS6350) 、4130 镀铬板 BAC5701、7075-T6

铝合金、AMS 4375 镁合金、铜片 ASTM B152

热稳定性: ( 250±10 ,168±2 h) 121 ℃

4130 钢 ( AMS6350) ; 4130 镀铬板 BAC5701;

7075-T6 铝合金 AMS 4375 镁合金; 铜片

ASTM B152

8. 1: 液压油滴落在加热的试件表面,

4 天后测定金属重量损失 ( mg / cm2 )和氢含量增加值

8. 2: 采用 60 W 和 70 ~ 80 kHz / s 的超声波清洗仪,倒 120 mL 到聚乙烯的塑料瓶中,剪切 12±0. 5 h

BMS3-11 8. 5

BMS3-11 8. 5

≤150 mg / cm2 ; ≤850×10- 6

≤25

≤±0. 1 mg / cm2 、≤±0. 4 mg / cm2 、

≤±0. 1 mg / cm2 、≤±0. 2 mg / cm2 、

≤±0. 4 mg / cm2

≤±0. 3 mg / cm2 、≤±0. 3 mg / cm2 、

≤±0. 2 mg / cm2 、≤±5. 0 mg / cm2

燃烧性能: 易燃性、高温点火性能 BMS3-11 8. 7 ≥25、Kh≥10

材料相容性试验

润滑性 600 r / min: 4 kg 加载,磨痕 d / mm、

10 kg 加载,磨痕 d / mm、40 kg 加载

ASTM-D4172 ≤0. 45、≤0. 50、0. 55 ~ 0. 85

漆层软化: ( BMS10-20,2024 板材) BMS3-11 8. 10 ≥HB

弹性体相容性 NAS1613 满足 NAS1613 的橡胶要求

系统运行试验

泵送循环试验: ( Pumping Test) : 酸值变化/

( mg·KOH·g-1) 、黏度/( mm2·s-1) ( 100F) 37 ℃、

黏度/( mm2 ·s- 1 ) ( 210F) 98 ℃ 、润滑性四球法

≤±0. 10、≥6. 00、≥2. 00、

BMS3-11 8. 8 报告磨痕

耐腐蚀性试验: 增加、最后 50 h 泄漏 BMS3-11 8. 9 ≤200 cm3 / min; ≤0. 5 cm3 / min / h

从表 2 看出,磷酸酯液压油主要考察油品的基本理化指标、抗燃烧性、润滑性、高低温稳定性、飞机材料相容性和液压油系统运行性能,除环境稳定性试验和系统运行试验项目以外,其余试验项目可根据相应国际标准进行检测。目前我国不具备液压油燃烧性能、水解安定性、热稳定性和泵送循环系统试验能力,以上 4 个项目是航空液压油性能评估的关键项目,验证了液压油抗燃烧、稳定性和系统传动密封能力。

2. 2 合成烃型液压油 ( MIL-H-83282)

MIL-H-83282 适用于合成烃和双酯混合物为基础油,加入多种添加剂调制而成。双酯为橡胶膨胀剂、

TCP 抗磨剂,不能使用降凝剂和黏度指数改进剂,适用于飞机液压系统、自动驾驶仪、减震器和制动器等,可使用温度范围是- 40 ℃ ~ + 205 ℃ ,其详细技术规定测试方法如表 3 所示。

从表 3 看出,合成烃液压油主要考察油品的基本理化指标、抗燃烧性、润滑性、高低温稳定性和飞机材料相容性,与磷酸酯液压油测试内容相比,在试验项目上有所减少,特别是对液压油系统运行性能不再做任何技术要求。合成烃液压油的抗燃烧性能测试包含两个方面: 高温高压点火性能以及常温下易燃次数的测试,磷酸酯液压油仅作高温高压点火性能测试。

物理化学试验

表 3 MIL-H-83282 液压油技术规定

试验项目 试验方法 技术指标

ASTM 颜色指数 ASTM-D1500 ≤1. 0

蒸发损失/% FED-STD-791,method 350 ≤14

燃点/ ℃ ASTM-D92 ≥245

闪点/ ℃ ASTM-D92 ≥205

酸值/( mg·KOH·g- 1 ) ASTM-D664 ≤0. 10

倾点/ ℃ ASTM-D97 ≤- 55

质量百分数 ( 15. 6 ℃ / 15. 6 ℃ ) ASTM-D1298 Report

黏度/( mm2 ·s- 1 ) ( cSt) :

ASTM-D445 ≥3. 5、Report、≤2 600

环境稳定性试验

氧化腐蚀安定性: 钢、铝、镁、镉板质量变化/ ( mg·cm- 2 ) ; 铜片质量变化/( mg·cm- 2 ) ;

黏度变化 ( 40 ℃ )

ASTM-D4636 ≤0. 2; ≤0. 6; 10%; ≤0. 2

蒸发损失/% FED-STD-791,method 350 ≤20火焰扩展性/( cm·s- 1 ) ASTM-D5306 ≤0. 3易燃次数 FED-STD-791,method 352 ≥10

泡沫稳定性 ( 25 ℃ ) : 5 min 后泡沫体积/ mL;

10 min 后泡沫体积/ mL

ASTM-D892 ≤65; 无

高温高压点火性能 FED-STD-791,method 6052 移开点火源,不燃烧高温稳定性: ( 205 ℃ ,100 h)

40 ℃ 黏度变化%; 酸值增加

4. 4. 4 ≤5; ≤0. 1

低温稳定性 ( - 40 ℃ ,72 h) FED-STD-791,method 3458 无凝胶、絮状和结晶物质润滑性 10±0. 5 mL 样品: 1 kg 加载,磨痕 d / mm;

10 kg 加载,磨痕 d / mm; 40 kg 加载,磨痕 d / mm

ASTM-D4172 ≤0. 21; ≤0. 30; ≤0. 65

固体颗粒物: 过滤时间/ min; 颗粒计数; FED-STD-791,method 3009 ≤15; ≤0. 3

材料相容性试验

弹性体相容性: NBR-L 橡胶体积膨胀率 FED-STD-791,method 3603 18. 0% ~ 30. 0%

3 合成烃型液压油 ( MIL-H-87257)

MIL-H-87257 适用于合成烃和双酯混合物为基础油,加入多种添加剂 ( 增黏剂除外) 调制而成。由于可使用温度范围是- 54 ~ + 200 ℃ , 基础油必须具有良好的低温性能, 低温黏度相对较小, 低温稳定性好, 适用于飞机液压系统、自动驾驶仪和制动器等, 其详细技术规定测试方法如表 4所示。

从表 4 看出, 合成烃液压油 MIL-H-87257 与

MIL-H-83282 试验项目几乎相同,仅在高低温稳定性的温度设置不同。主要考察油品的基本理化指标、抗燃烧性、润滑性、高低温稳定性和飞机材料相容性,与磷酸酯液压油测试内容相比,在试验项目上有所减少,特别是对液压油系统运行性能不再做任何技术要求。MIL-H-87257 液压油抗燃烧性能仍然包含两个方面: 高温高压点火性能以及常温下易燃次数的测试,磷酸酯液压油仅作高温高压点火性能测试。

物理化学试验

表 4 MIL-H-87257 液压油技术规定

试验项目 试验方法 技术指标

ASTM 颜色指数 ASTM-D1500 ≤1. 0

酸值/( mg·KOH·g- 1 ) ASTM-D664 ≤0. 20

质量百分数 ( 15. 6 ℃ / 15. 6 ℃ ) ASTM-D287 Report,标称值±0. 008

钡含量/ 10- 6 ASTM-D5185 ≤10

蒸发损失/% ASTM D 972 ≤20

燃点/ ℃ ASTM-D 92 ≥170

闪点/ ℃ ASTM-D 92 ≥160

倾点/ ℃ ASTM-D97 / ASTM D 5949 ≤- 60

黏度/( mm- 2 ·s- 1 ) ( cSt) : 100 ℃ ; 40 ℃ ; - 40 ℃ ASTM-D445 ≥2. 0; ≥6. 7; ≤550黏度稳定性 ( - 54 ℃ ) : 3 h; 72 h ASTM-D2532 ≤2 500; ≤2 500体积弹性模量 ( 40 ℃ ) : 27. 6 MPa ASTM D6793 ≥1. 379; ≥200 000

水含量/ 10- 6 ASTM-D6304 ≤100

环境稳定性试验

氧化腐蚀安定性: 168 h,135±1 ℃ ,钢、铝、镁、镉板质量变化/( mg·cm- 2 ) 黏度变化 ( 40 ℃ ) 酸指数增加值

ASTM-D4636 ≤±0. 2; ≤±0. 6; ≤±10%; ≤0. 2

火焰扩展性/( cm·s- 1 ) ASTM-D5306 ≤0. 5

泡沫稳定性 ( 24 ℃ ) : 5 min 后泡沫体积/ mL,

10 min 后泡沫体积/ mL

ASTM-D892 ≤65; 无

高温高压点火性能 FED-STD-791,method 6052 移开点火源,不燃烧

高低温稳定性: ( 200±2 ℃ ,100 h) ,氮气流速

1 L / h 40 ℃ 黏度变化%

润滑性 10±0. 5 mL 样品: 1 kg 加载; 10 kg 加载;

FED-STD-791,method 3458

≤5; ≤0. 1; 无凝胶、絮状和结晶物质

40 kg 加载,磨痕 d / mm

ASTM-D4172 ≤0. 21; ≤0. 30; ≤0. 65

固体颗粒物 FED-STD-791ASTM-D4898

材料相容性试验

弹性体相容性: NBR-L 橡胶体积膨胀率 FED-STD-791,method 3603 19. 0% ~ 30. 0%

3 航空液压油性能评估方法

航空液压油在完成常规物理化学性能和材料相容性试验后,还需进行环境稳定性和系统运行试验评估,以下主要介绍液压油部分环境稳定性和系统运行评估方法和原理。

- 1 抗燃烧性

( 1) 高温高压燃烧性能

实验原理: 在一定的压力下以一定的速度喷射样品,并点火,记录火焰是否熄灭、是否持续燃烧等情况,根据火焰燃烧情况记录数据。

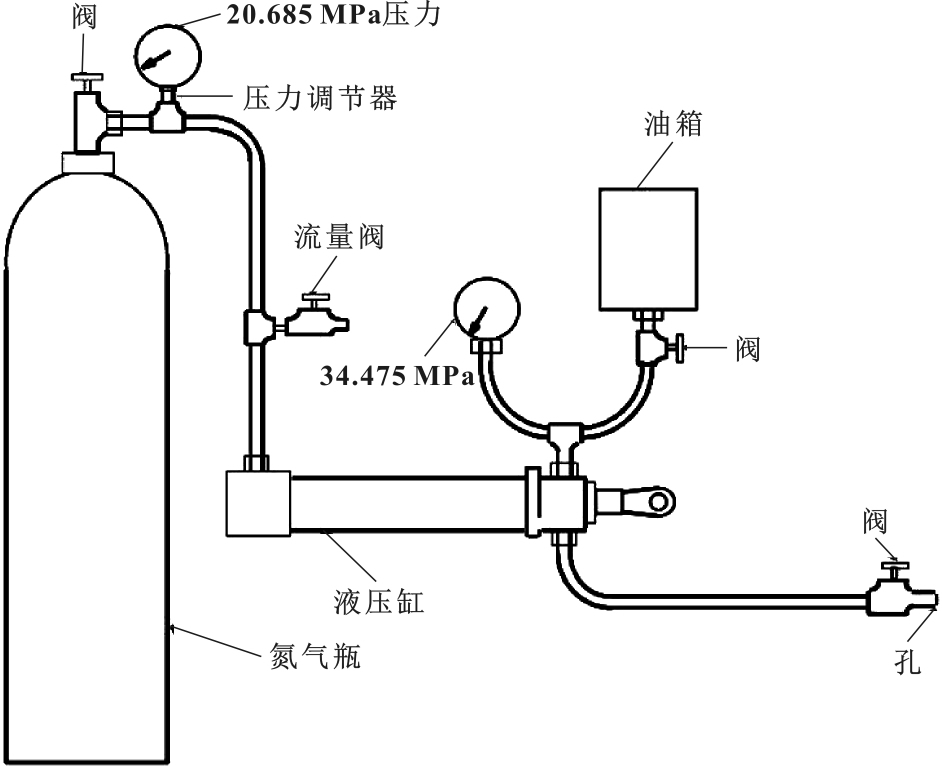

实验方法: 试验关键在于设计搭建喷射样品的高压系统,如图 1 所示。该高压测试系统包括氮气瓶、液压油容器、线路、阀门和压力计组成,采用厚度

1. 60±0. 10 mm 和孔径为 0. 36 mm 不锈钢喷嘴喷射液压油。首先通过氮气瓶调节压力为 6. 89 ± 0. 34 MPa,打开阀门喷射液压油,在离喷嘴 3. 8 ~ 30 cm 处,用

乙炔焰点燃液压油,记录液压油点燃、未点燃、燃烧困难、自我熄灭等情况,并记录数据。

图 1 液压油高温高压燃烧试验装置图

( 2) 常温常压燃烧性能

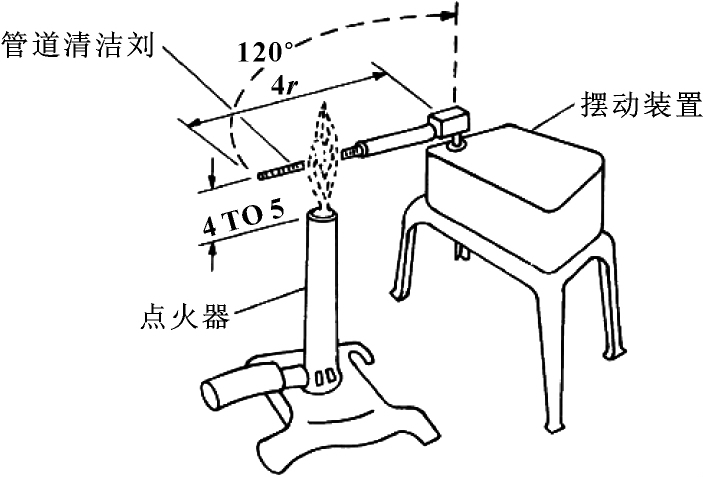

实验原理: 常温常压下每分钟震荡 25 次震荡装置 ( 震荡幅度为 120°) ,将浸有样品的管子置于火焰中心,记录产生持续燃烧的次数,主要考察液压油的稳定性和耐火性。

实验方法: 准备 30 mL 待测样品、振荡装置、煤气灯、表面皿、10 个长为 5. 1 cm 的金属管子等试验用品。调节煤气灯火焰高度为 10 cm,确保金属管在震荡过程中恰好经过火焰中心。在表面皿中倒入 30

mL 待测样品,将金属管置于表面中 10 min,取出安装在振荡器上 ( 如图 2 所示) ,开始震荡,计数振荡次数,直到金属管离开火焰中心后仍然保持燃烧,记录振荡次数。按照以上步骤重复进行剩余金属管试验,记录振荡次数,取平均值,平均值不能低于产品标准要求。

图 2 液压油抗燃烧性试验装置图

3. 2 水解安定性和高温稳定性

( 1) 水解安定性

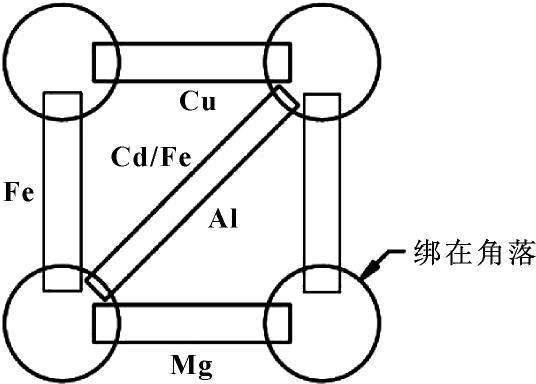

实验原理: 在 500 mL 待测样品中加入质量比 0. 80± 0. 05% 的蒸馏水,取 125 mL 样品置于 250 mL宽口瓶中,5 r / min 转速,置于 82 ± 5 ℃ 下旋转 168 ± 2 h,测量金属和液体指标变化,考察液压油运行过程中在水环境下对金属的污染和本身性能的变化。

实验方法: 准备符合 SAE AMS6350 的 4130 钢、符合 BAC5701 的 4130 镀铬板、7075-T6 铝合金、符合 SAE AMS 4375 的镁合金、符合 ASTM B152 铜片和

4130 钢镀银的试件, 边长为 2. 54 cm, 厚度为 0. 2

cm,并在试件的每个角落打孔,孔径为 0. 2 cm。用

600 目 ( 14 ~ 10 μm) 的砂纸抛光试件,并用丙酮清洗干燥,称量每块试件的质量。用经过丙酮清洗和干燥的尼龙绳将以上试件按照图 3 的位置连接成四边形,确保 4130 钢镀银和铜片试件不与其他试件接触,同时保证镁合金与剩余三类试件接触。用聚四氟乙烯板固定已连接成的金属四边形。将金属四边形置于宽口瓶中,将加水的待测样品倒入广口瓶,以一定的温度和速度旋转一定时间后,取出试件清洗干燥称量。并检测液压油本身黏度和酸值的变化。

图 3 液压油水解安定性试验示意图

( 2) 高温稳定性

高温稳定性和水解安定性试验原理和步骤相似,唯一区别是在待测样品中不再加入质量比 0. 80 ±

0. 05% 的蒸馏水, 并将旋转时的温度升高至 121 ± 5 ℃ ,取 125 mL 样品置于 250 mL 宽口瓶中,5 r / min转速下旋转 168±2 h,测量金属和液体指标变化,主要考察液压油运行过程中在高温环境下对金属的污染和本身性能的变化。

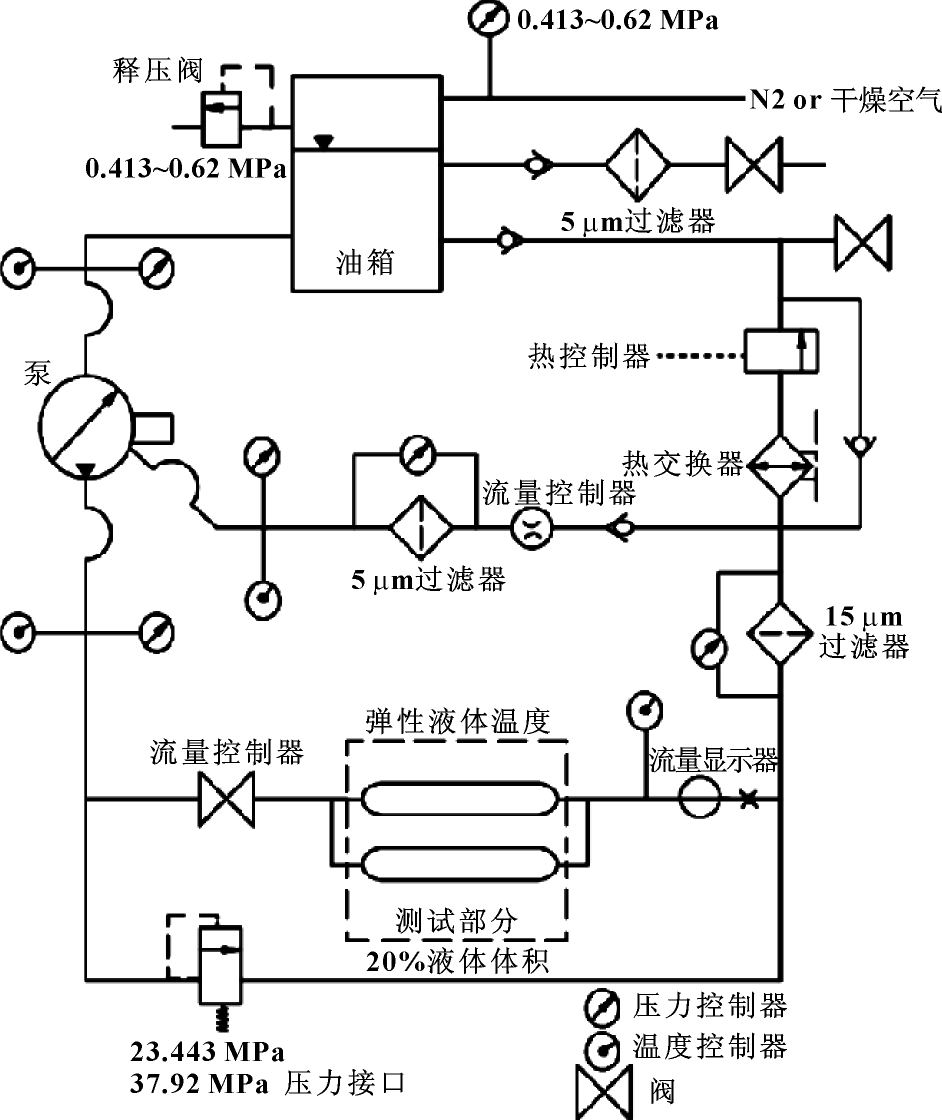

3. 3 液压油系统运行试验

实验原理: 模拟航空液压油实际运行工况,在规定的循环系统内以一定压力、流量、温度循环待测液压油,循环完成后检测液压油组分、指标和功能变化情况。液压油运行系统装置示意图如图 4 所示。

图 4 液压油系统运行试验示意图

实验步骤:

按照图 4 准备液压系统传输泵、密封圈、控制阀

门和滤网,整个测试系统可进行最低 8 加仑待测样品测试,最高控温需达 135 ± 5 ℃ ,泵出口处压力需达到 20. 68±1. 03 MPa。测试前需确保系统的干燥,将

系统中测试部件气缸等拆卸和清洗,安装孔径为 5

μm 的滤网,倒入一定数量的待测液体浸润系统后,将液体全部排出。排除后加入待测液体, 运行 15

min,将带入的气泡和空气去除。15 min 后,取样,作为待测样品初始值。

测试前试运行 5 min,调节泵功率、系统温度和出口处压力,确保系统运行稳定后,开始计时。待测样品需运行 500 h,并在运行至 100、200、350 和 500

h 时取样待测,主要检测待测样品的黏度、酸值和润滑性能。润滑性能采用 ASTM D4172 极压四球磨损国际方法标准,分别加载 4、10 和 40 kg 的质量,考察液压油不同时间段的润滑性能。试验后,还需拆卸测试组件,检测滤网是否有颗粒和污染物,检查测试部件的磨损和腐蚀情况,并拍照记录。

- 产品认证

不同种类航空液压油应遵循相符合的产品标准,并逐条按照产品标准规定完成物理、化学、环境稳定性、材料相容性和系统运行试验评估后,提交完整的试验报告和数据记录至审查机构,经过逐项核对后完成液压油的认证工作。同时标准规定,当液压油基础油和添加剂的制造商、纯度、来源以及组分发生变更时,需重新进行产品认证; 当液压油、基础油和添加剂生产商的生产地址、生产工艺发生变更时,也需重新进行产品认证。我国目前还不具备航空液压油的验证和评估能力,导致目前民航航空液压油均来自国外品牌。

- 结束语

随着我国制造业的发展,国产化政策已成为我国基本产业政策,推进航空液压油国产化,已是必然的趋势,也是我国民航强国战略的一部分。然而,近年在国产液压油产品认证过程中,国产液压油受到了西方国家的技术封锁,同时我国还不具备相应评估和验证能力,国产化遇到了重大困难和限制。目前,应加强文中所涉及的物理、化学、稳定性、材料相容性和系统运行试验研究,搭建一个符合国际标准和条件的机构和平台,推动我国液压油产品完成适航验证。

具备完整的航空液压油适航验证能力将解决困扰和制约我国航空润滑油适航取证的问题,打破美孚、壳牌市场垄断,促进航空液压油国产化,根本上摆脱欧美国家的技术壁垒和制约,保障国家战略安全,保障航空业持续安全运行; 同时,将促进航空制造业配套产业的发展,在民用航空领域内开拓一个航空液压油新兴产业,目前该产业在民航领域还为零,该产业的兴起和发展将对国家经济发展和战略实施起到促进作用。

参考文献:

[1] SAE. SAE AS1241FireResistant Phosphate Ester Hydraulic Fluid for Aircraft[S].USA: SAE,2011.

[2] BMS. BMS3-11Hydraulic Fluid,Fire Resistant[S]. USA: BMS,2013.

[3] MIL. MIL-PRF-5606Performance Specification Hydraulic Fluid,Petroleum Base; Aircraft,Missile,and Ordnance

[S].USA: MIL,2005.

[4] MIL. MIL-PRF-83282 Performance Specification Hydraulic Fluid,Fire Resistant,Synthetic Hydrocarbon Base,Metric

[S].USA: MIL,2005.

[5] MIL. MIL-PRF-87257 Performance Specification Hydraulic Fluid,Fire Resistant,Low Temperature,Synthetic Hydro- carbon Base,Aircraft and Missile[S].USA: MIL,2005.

[6] ASTM.ASTM D5185Standard Test Method for Multielement Determination of Used and Unused Lubricating Oils and Base Oils by Inductively Coupled Plasma AtomicEmission Spectrometry( ICP-AES) [S].USA: ASTM,2013.

[7] ASTM. ASTM D1744 Standard Test Method for Determina- tion of Water in Liquid Petroleum Products by Karl Fischer Reagent[S].USA: ASTM,2013.

[8] ASTM. ASTM D 4172Standard Test Method for Wear Pre- ventive Characteristics of Lubricating Fluid ( Four-Ball Method) [S].USA: ASTM,2010.

[9] ASTM. ASTM D 6793Standard Test Method for Determina- tion of Isothermal Secant and Tangent Bulk Modulus1[S]. USA: ASTM,2010.

[10]ASTM.ASTM D 1500Standard Test Method for ASTM Col- or of Petroleum Products( ASTM Color Scale) [S]. USA: ASTM,2012.

[11] ASTM.ASTM D 2155 Determination of Fire Resistance of Aircraft Hydraulic Fluidsby Autoignition Temperature[S]. USA: ASTM,2012.

[12] ASTM. ASTM D 4898 Standard Test Method for Insoluble Contamination of Hydraulic Fluids by Gravimetric Analy- sis[S].USA: ASTM,2010.

[13] ASTM. ASTM D5306Standard Test Method for Linear Flame Propagation Rate of Lubricating Oils and Hydrau- lic Fluids[S].USA: ASTM,2013.

[14] SAE.SAE AS 4059 Aerospace Fluid Power-contamination Classification for Hydraulic Fluids[S].USA: SAE,2013.

[15] SAE. SAE AS 598Aerospace Microscopic Sizing and Counting of Particulate Contamination for Fluid Power Systems[S].USA: SAE,2012.

[16] ASTM.ASTM D287 Standard Test Method for API Gravity of Crude Petroleum and Petroleum Products ( Hydrometer Method) [S].USA: ASTM,2012.

( 责任编辑: 卢文辉)